|

|

��Y�́E�E���������ɁE�E�Җ]��[�}�V�j���O�Z���^]���������܂����@!

�R(^�B^)�m

|

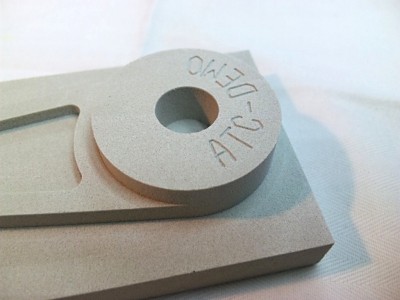

���L�͐���r���Ŕ��\�������܂���ATC��{�@�\�̓���ł��B

YouTube ��5������������Ⴂ�܂����@�R(^�B^)�m

|

|

| �y�@�����؍펎���@�z |

����`�@���ۂɁy�����؍펎���z�����Ă݂܂��傤���B

��肭�����āE�E�E�����Ɛ؍킪�ł��邩�Ȃ��`�@�@(^_^;)

����́y���W�z�̏W�听�Ƃ��Ĉ�A�̍�ƂƑ�������������Ă��������ĎQ��܂��傤�B

|

| [�؍�`��̌���ƃc�[���p�X�̍쐬] |

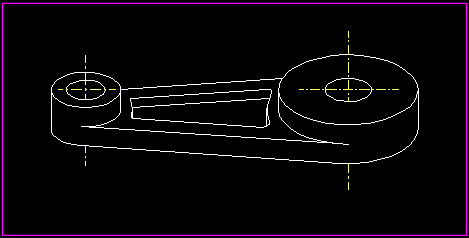

�؍킷��`������߂܂��傤�B

����͎����؍�Ƃ��č��}�̂悤�ȕ���؍킵�Ă݂܂��傤�B

���Ƃ���������ȕ��ł͖���"�N�����N"��"�A�[��"�̂悤�ȕ����C���[�W���ĉ������B |

�C���[�W�����ł͌`�ɂ͂Ȃ�܂���̂ŏڍא��@�����肵��"���ʐ}"��"���ʐ}"��CAD�ŏ����܂��傤�B

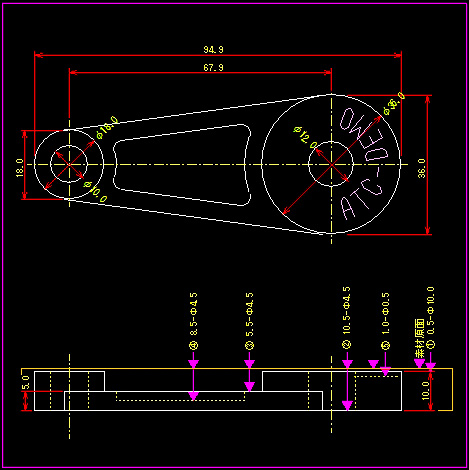

���ʐ}�ɂ��ẮA��ɂ�������Ƀc�[���p�X�삵�܂��̂ŃL�`�b�g�������@�ƌ`���1/1�X�P�[���ŏ����Ă����܂��傤�B

���ʐ}�ɂ��Ă͕ʂɖ����Ă��ǂ��̂ł������H�`���G�ɂȂ��Ă���Ɠ����������܂��̂ō��}�̂悤�Ɍ�����n����Z�ʒu����Ղ���}���Ă�����[NCVC]�ȂǂŐ؍������ݒ肷�鎞�Ɋy�ɂȂ�܂��ˁB

���}�̗�ł�

�@��10mm�̃G���h�~���Ŗʃn�l

�A��4.5mm�̃G���h�~���ŊO�`�؍�

�B��4.5mm�̃G���h�~���Œi�t���H

�C��4.5mm�̃G���h�~���Ń|�P�b�g���H

�D��0.5mm�̃G���h�~���ŕ����؍�

��\�肵�Ă��܂��E���E�ł��E�E�A�ƇB����10mm�̃G���h�~���ɂ����Ⴈ�����E�E�E�E�v�Ē��E�E�E�؍�f�ނɂ���Ō��肵�܂��傤�B

������ɂ���A������3��ނ̐n�����g���܂��̂Ńc�[�������͍Œ�2��K�v�ƌ������ɂȂ�܂��ˁB

�`���}���I���܂�����A�c�[���p�X��[�����@�\]���g���e���C���[�ɕ����č�}���܂��傤�B

����Ńc�[���p�X�͊����ł��ˁB

|

|

| [�@G�R�[�h�̐����@] |

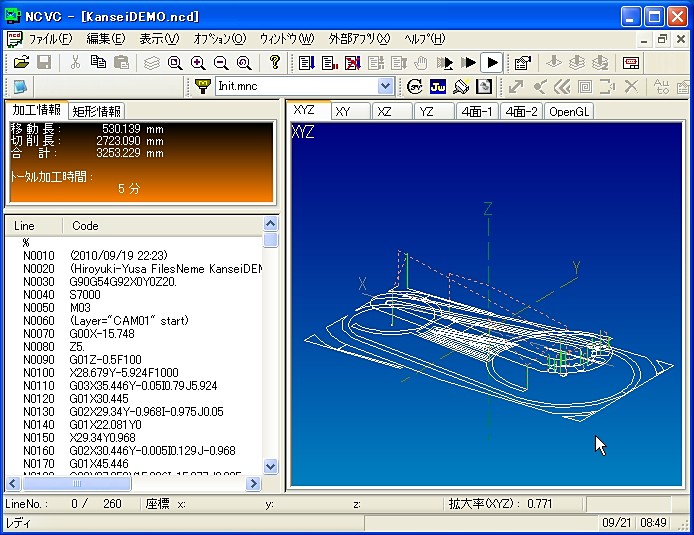

CAD(JWW-CAD)�Ńc�[���p�X���������܂�����A������[NCVC]��G�R�[�h�����܂��傤�B

���Ƀe�L�X�g���[�h�ŊJ���đO�q���܂���[�c�[����������(M6 T#)]���c�[���������K�v�ȃ��C���[�̎�O�ɒNjL���܂��傤�B

|

|

|

| [�c�[���I�t�Z�b�g(�n�����)�̑���Ɛݒ�] |

|

CAD�̍�}��NCVC�ł̐؍�����̐ݒ�Ŏg���n���̎�ޓ������肵�܂����̂�

����ł͍���g�p����n�����c�[���z���_�[�ɃZ�b�g���Đn���̓˂��o���ʂ𑪒肵�Ă����܂��傤�B

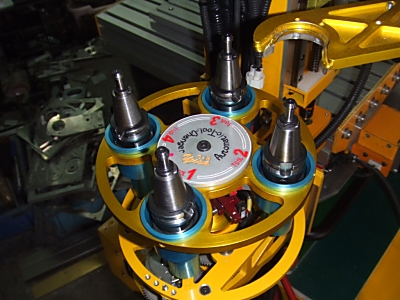

����g�p����̂�3�{�E�ET1�`T3�ł��B

����摜�̂悤�ɁA�z���_�[���Z�b�g���鎞�ɊԈ��Ȃ��悤�Ƀz���_�[���̂Ƀc�[���ԍ����@�荞�݂܂��傤�B

���̂Ƃ���[�c�[��1��=T1]����ɂ��܂��̂�T1�̐n��ɑ���q�����킹�Ĉ�U"�[���Z�b�g"���s�����T2�`T3��T1�ɑ��n��̓˂��o���ʂ̑����𑪒肵�܂��B

������[�c�[���I�t�Z�b�g]�̑���ł��ˁB

���ۂ̑���͍����̉摜�̂悤�ɍ�����܂���[�}�C�N�����[�^]����[�n�������(?)]�ő��肵�܂��傤�B

�x�[�X�̌��Ƀe�[�p���𗎂Ƃ������悤�ɂ��ċt���܂ɃZ�b�g���܂��B

�a�̑傫�ȃG���h�~�����̓c�[������O��Ɉړ������Đn�̈�ԍ�������(��ʓI�ɂ�"�s���p")������q�̒��S�ɗ���悤�ɂ��đ��肵�܂��傤�B

|

|

|

����ł́A�܂���q�̂悤��[T1]���悹��

����q��n��ɐT�d�ɍ��킹��

�@�@[ZERO/ABS]�̃{�^����������"�[���Z�b�g"�ł� |

|

����[T2]�ƃc�[�����������đ���

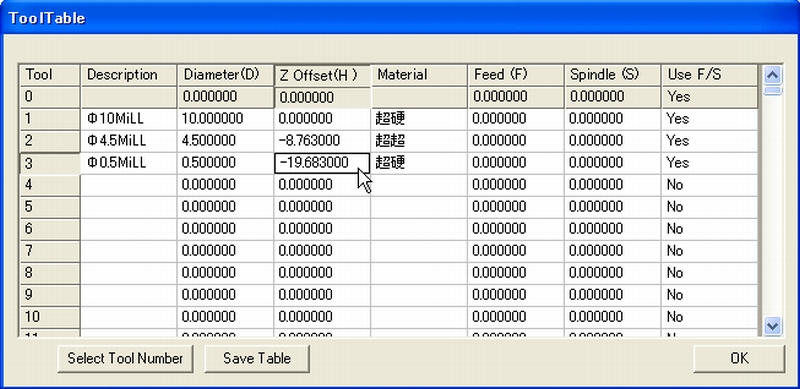

�@�@�@[T2] �́@-8.763mm �@�@�ł��ˁB |

|

���x��[T3]�ƃc�[�����������đ���

�@�@�@[T3] �́@-19.683mm �@�@�ł��ˁB |

| ����ł�Mach2���N��������L�̑��茋�ʂ����}�̂悤��[Tool Table]�ɐݒ�(����)���܂��傤�B |

|

|

�n���̓˂��o����(�c�[���I�t�Z�b�g)���v�����ăc�[���e�[�u���ւ̐ݒ肪�I���܂�����e�c�[�����c�[���}�K�W���ɃZ�b�g���܂��傤�B

������܂��̎��ł����A���̎��ɃZ�b�g����ꏊ���Ԉ��Ȃ��悤�ɁE�E�E�E�E�E(^_^;)

��U�Z�b�g���܂�����T1(1�ԃc�[��)�̓X�^�[�g�Ȃ̂Ŏ蓮�ŃZ�b�g���܂��傤���B |

|

|

| [�@�؍폀���@] |

|

����ł͎��@�̃e�[�u���Ƀ��[�N���Z�b�g���܂��傤�B

����͎����؍�(�f��)�ł��̂Ń��[�N��":�P�~�J���E�b�h"���g�p���܂��B

�{���A���̓P�~�J���E�b�h�́@���܂�g�p���Ȃ��̂ł�������̎����؍�ɂ����Ă̓r�f�I�B�e�̎��Ԃ�Z�k����ׂɐ荞�݂�[�����č����Ő؍킵�܂��̂ŕ��ׂ̏��Ȃ��f�ނɂ��܂����B

[�P�~�J���E�b�h��ԓX����]����T���v����Ղ��Ďg���Ă݂܂����B

|

|

���[�N�Z�b�g��͎�����y�N���X���C���E���[�U�[�Ə���z�Őc�o�����s���܂��B

����͕֗��A���[�U�[�̏Ə������[�N�̃P�K�L���ɍ��킹��悤�ɃR���g���[���[�Ńe�[�u�����ړ������邾���E�E�E�D����̃f�X�E�E�R(^�B^)�m |

|

������n���̃I�t�Z�b�g�𑪒肵����ݒ肵�Ă��؍펞��Z�l���������ƍ��킹�Ȃ����ɂ͗ǂ����H�ɂ͂Ȃ�܂���ˁB

�����ŁA����������[Z�l�Q�[�W]��Z���̍��������܂��B

���̏ꍇ�A�W���l�́@20.0mm�ɒʏ팈�߂Ă��܂��B

|

|

ATC��厲�T�[�{�̓d�����m�F���Ă��Ƃ�CNC�R���g���[���[��[STRT]�{�^����ON�Ő؍�J�n�ł��B

�n���n���E�E�E(^_^;)�@�@�@�h�L�h�L�E�E�E(��_��;)

�@�@���悢�搢�I�̈�u(?)�̃X�^�[�g�ł��B

�@�@�@�@�\��ł͖�7���`9���̃h���}�̃X�^�[�g�ł��B

�@�@�@�@�@�@�@�@�@�@�@�@�@(^_^;) |

|

| [ �؍�E�E�EGO ! ] |

| ���ۂ̐؍풆�̓���͉��L��[YouTube]�ł��������� |

|

���̈Ӗ��������̂ł����A���̓����5���E�E�E���Č��������`�E�E���t�����������ؓI�ؖ��Ƃ��āE�E�E(^_^;)

|

|

| [�@�� �� �� ���@] |

|

�����E(�E?�E�E������)�E�؍튮���ł��B

2��̃c�[���`�F���W�������ɓ��삵�܂����ˁB

�����Ō����̂��A�Ȃ�ł����E�E�E�E�E

�@�@�@�@�@�@�@�����Ȏd�オ��@�@�R(^�B^)�m

���ʼn��i�͕ʂ̃P�~�J���E�b�h�Ő؍킵�đ������藎�Ƃ������ł��B

�����A�܂��`�d�オ��́E�E�E�ǂ��ł��ǂ��āE�E�E�E�E

�厖�Ȃ̂́E�E�E[�}�V�j���O�Z���^]�Ƃ��Ă̓���ł��ˁB

�@�@�͂��`���A������E�E�����ł�

�@�@�@�@�@�@�@�@�@�@�R(^�B^)�m

�@�����ȂƂ���w��Ȃ���E�E�E�����@!�x

�w�悧�`�@! ��̎���}�V�j���O�Z���^�@���{���@! �x

�@�@�b���E�E�E���掩�^�̗��f�X�@(^_^;) |

|

|

�y �� �� �z

����ō���́y���W�z[�}�V�j���O�Z���^����낤]�����@�̊����������Ė����������鎖���ł��܂����B

���̒m�肦�����A��̃A�}�`���A�@�B���H�ɂ����ĕ���22�N9��20���E�{�����݁A���{����[����}�V�j���O�Z���^]�̊����ł��B

�@�B�̊����x�E�E�E�ƁE�E�������f�l�ł��A���̂悤�ȃ}�V�j���O�Z���^������E�E�E�ƁE�������ɈӋ`������Ǝv���Ă��܂��B

�����A�܂��܂��t�قȕ���������܂������̗l�ȑf�l��������@�B�ł�����A�����܂Ŋ�������y��_�Ǝ�����J�߂Ă��܂��B

�܂��A����CNC���D�҂����������Ŋ��ɍ\�z����Ă���@�B�͍ݗ��̑��u����̒E�p���Ȃ��Ȃ�����̂�����̂悤�ł��B

�����ō���́y���W�z�ɂ�蓯��̎m(�������������Ă�����X)�̋Z�p����Ɉ�𓊂����Ǝv���o�M�������܂����B

�@�@�@�@�@�@���Ѝ���́y���W�z���F�l�̂��Q�l�ɂȂ�K���Ƒ����܂��B

|

|

|

|